Faça uma viagem pela história da impressão 3D e descubra a evolução dessa tecnologia revolucionária, desde sua origem conceitual até seu futuro promissor.

Camadas de inovação: uma linha do tempo da impressão 3D

Qual tecnologia tem 80 anos em teoria, 40 anos em prática e parece completamente nova? Acredite ou não, é a impressão 3D.

Embora a febre por impressoras 3D de mesa tenha começado por volta de 2010, quando empresas como a MakerBot fizeram investidores e a mídia ficarem entusiasmados, quem trabalha na indústria sabe que o processo — aplicar material sobre um substrato para construir um objeto a partir de um design digital 3D — é muito mais antigo.

A primeira patente para um processo chamado Liquid Metal Recorder data da década de 1970, mas a ideia é ainda mais antiga. Em 1945, um conto visionário de Murray Leinster chamado “Things Pass By” descreve o processo de alimentar “plásticos magnetrônicos — o material com que fazem casas e navios hoje em dia — neste braço móvel. Ele faz desenhos no ar seguindo os desenhos que escaneia com foto-células. Mas o plástico sai da ponta do braço desenhador e endurece à medida que sai.” O que, na época de Leinster, era ficção científica logo se tornou realidade.

1971–1999: Surge da primeira impressora 3D

A tecnologia de jato de tinta foi inventada pela Teletype Corporation na década de 1960, um método que utilizava eletrônica para “puxar” uma gota de material de um bico. Isso resultou em um dispositivo capaz de imprimir até 120 caracteres por segundo e, eventualmente, abriu caminho para a impressão doméstica em desktops.

Mais tarde, a Teletype experimentou cera derretida, como descrito em uma patente de 1971 pertencente a Johannes F. Gottwald. Sua ideia era criar um objeto feito de metal liquefeito que se solidificava em uma forma predeterminada pelo movimento do jato de tinta em cada nova camada. Esse dispositivo, chamado de Liquid Metal Recorder, é a base do prototipagem rápida e sugeriu que a “impressão” poderia ir além da tinta.

Processo de extrusão de material

Esses foram os primeiros passos em um território chamado processo de extrusão de material, onde termoplástico é alimentado em um bico aquecido e depositado sobre um objeto, camada por camada, em sequência — a mesma técnica usada em impressoras 3D de mesa para consumidores. É um método rápido e barato, mas os materiais (basicamente plásticos flexíveis) não são úteis para muito além de modelos como R2-D2s e carros de corrida.

Em 1980, o Dr. Hideo Kodama, advogado que trabalhava em um instituto público de pesquisa na cidade de Nagoya, Japão, descreveu dois métodos para a visão de Gottwald, mas usando polímero termofixo — um plástico especial que endurece em resposta à luz — em vez de metal. Sua pesquisa foi publicada em vários artigos e resultou em sua própria patente em novembro de 1981, mas a total falta de interesse fez com que o projeto não avançasse.

Mesmo assim, a semente foi plantada. Em 1982, a fabricante de eletrônicos e defesa Raytheon registrou uma patente para usar metal em pó para adicionar camadas a um objeto. Em 1984, o empreendedor Bill Masters registrou uma patente para um processo chamado Computer Automated Manufacturing Process and System, que mencionou o termo impressão 3D pela primeira vez. Outra patente de 1984, na França, descreveu a manufatura aditiva usando estereolitografia, mas, assim como o trabalho de Kodama, foi ignorada por não ter apelo comercial.

SLA-1 da 3D Systems Corporation

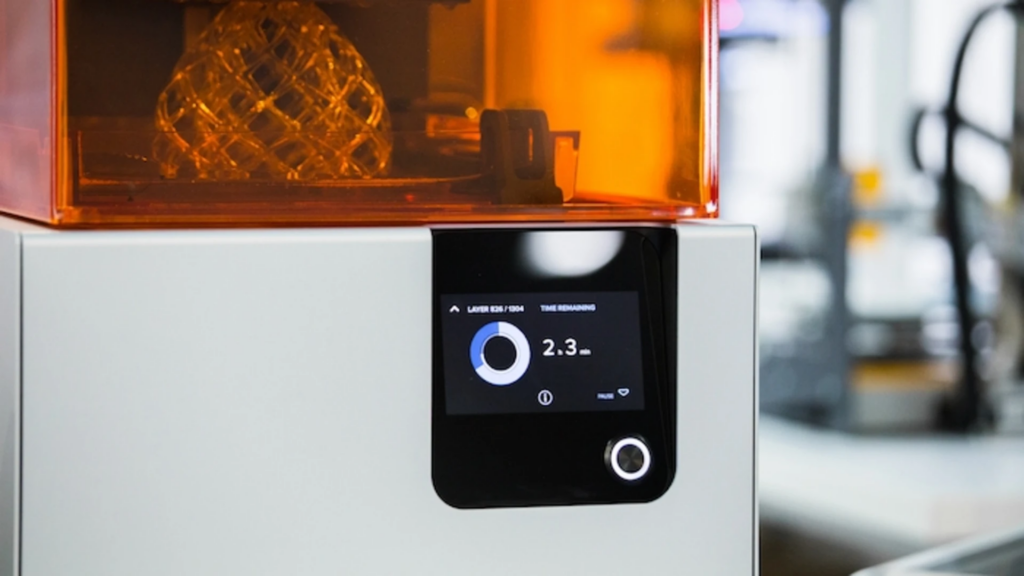

Após todos esses inícios, o inventor Chuck Hull foi a primeira pessoa a realmente construir uma impressora 3D. Baseado em sua patente para a cura de fotopolímeros usando radiação, partículas, uma reação química ou lasers, seu design enviava os dados espaciais de um arquivo digital para o extrusor de uma impressora 3D, construindo o objeto camada por camada.

A empresa de Hull, a 3D Systems Corporation, lançou a primeira máquina de estereolitografia (SLA) do mundo, a SLA-1, em 1987. Essa máquina tornou possível fabricar peças complexas, camada por camada, em uma fração do tempo que normalmente seria necessário. Hull continuou a registrar mais de 60 patentes relacionadas à tecnologia, tornando-se o “padrinho” do movimento de prototipagem rápida e inventando o formato de arquivo STL, que ainda é amplamente utilizado hoje.

Durante essa época, a impressão 3D era uma tecnologia emergente, e a ciência dos materiais não era tão avançada quanto atualmente. Se o produto fosse feito de polímeros populares, havia uma tendência de deformação durante o processo de solidificação. Além disso, as máquinas custavam centenas de milhares de dólares, o que limitava o uso de dispositivos de impressão 3D a grandes plantas industriais, completamente inacessíveis para consumidores comuns.

1999–2010: A impressão 3D mostra seu potencial

Em meio às preocupações generalizadas de que o bug do milênio (Y2K) poderia paralisar sistemas de computador e causar um “Armagedom digital”, a impressão 3D começou a demonstrar grande potencial para diversas indústrias.

Nesse período, a bioengenharia também estava fazendo avanços significativos. Cientistas do Wake Forest Institute for Regenerative Medicine, em Winston-Salem, Carolina do Norte, imprimiram os blocos de construção de uma bexiga urinária humana usando manufatura aditiva e revestiram o órgão com células do próprio paciente, reduzindo a probabilidade de rejeição pelo corpo.

Na década seguinte, ocorreram muitos avanços na impressão 3D médica, com cientistas, tecnólogos e médicos criando um rim em miniatura, uma prótese de perna complexa e os primeiros vasos sanguíneos bioengenheirados feitos com células humanas doadas.

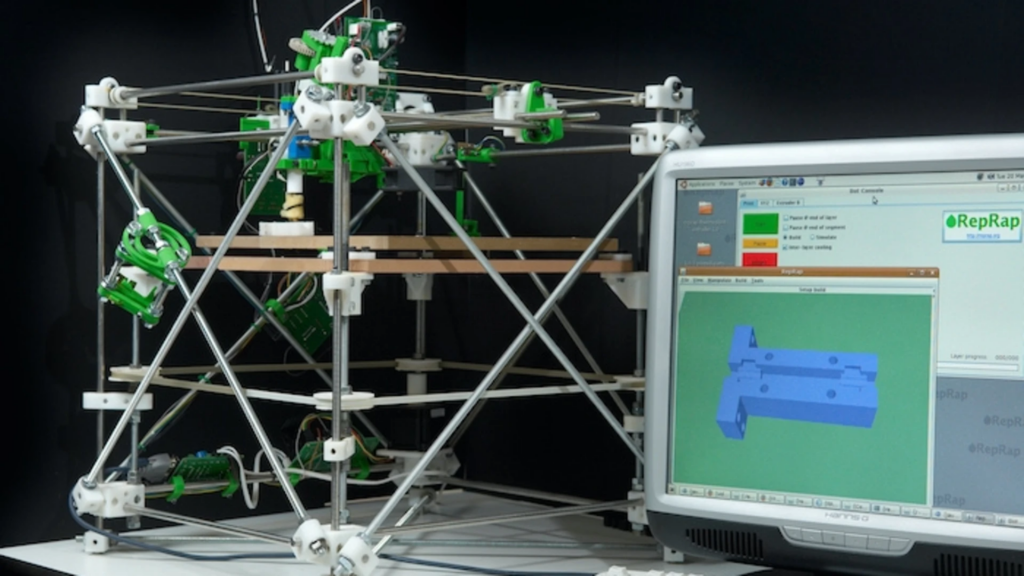

Impressora 3D RepRap

No entanto, todo o movimento—especialmente o impulso em direção ao uso por consumidores—recebeu um grande estímulo do paradigma de código aberto que estava se espalhando pelo setor de tecnologia da informação e comunicação (TIC). Em 2005, o Projeto RepRap de Adrian Bowyer lançou uma iniciativa de código aberto para criar uma impressora 3D que pudesse se construir sozinha—ou pelo menos imprimir a maior parte de suas próprias peças.

A máquina 1.0 Darwin foi a primeira aplicação prática da filosofia do RepRap, e, de repente, qualquer pessoa tinha o poder de criar o que imaginasse. Lançado na mesma época, o Kickstarter deu outro grande impulso à impressão 3D doméstica, com projetos financiados coletivamente surgindo por toda parte. A manufatura estava se democratizando rapidamente.

Impressora 3D MakerBot

A impressão 3D comercial finalmente chegou aos desktops em 2006, com a Objet (agora Stratasys), que permitia aos usuários enviar designs para o dispositivo e imprimi-los usando múltiplos materiais com diferentes propriedades.

Mercados e plataformas virtuais para trocar, compartilhar e adquirir designs surgiram por toda parte, gerando um enorme interesse. Quando a MakerBot chegou em 2009 com kits DIY (faça você mesmo) de código aberto para projetar e imprimir praticamente qualquer coisa, transformou o cofundador Bre Pettis em uma celebridade e deu à impressão 3D o mesmo prestígio que tecnologias emergentes anteriores, como as mídias sociais, o comércio eletrônico e até mesmo a própria Web.

2011 até os dias atuais: A impressão 3D em seu auge

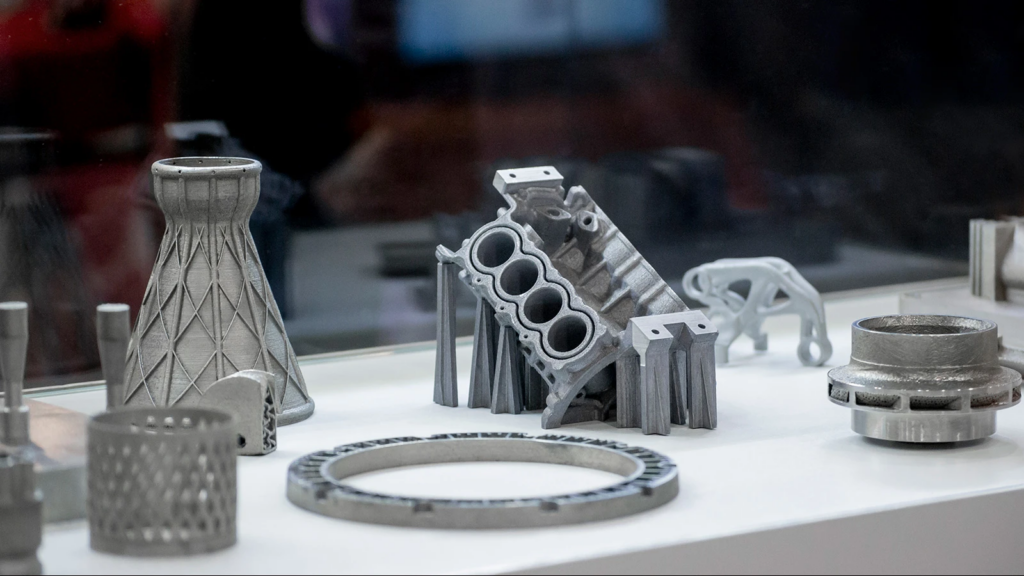

Hoje, a manufatura aditiva é uma tecnologia madura. O interesse dos consumidores e a robustez das plataformas industriais cresceram ao longo da década de 2010, à medida que o exagero (muitas vezes histérico) em torno da MakerBot diminuiu e a indústria encontrou seu ritmo. Alguns acreditam que a manufatura aditiva substituirá os métodos tradicionais de usinagem CNC e fresagem no futuro, e um relatório da Lux Research de 2021 prevê que a impressão 3D valerá US$ 51 bilhões até 2030.

Os brinquedos de plástico para mesa foram deixados de lado, dando lugar aos benefícios reais que a impressão 3D oferece: desde a impressão de alimentos até a aplicação de múltiplos materiais no mesmo processo de extrusão, tornando o processo mais rápido e barato.

A variedade de materiais disponíveis para impressão 3D também cresceu exponencialmente, indo desde a bioprintagem de tecidos humanos e os primeiros órgãos feitos sob medida para pacientes até a criação de produtos em prata ou ouro.

As aplicações são tão variadas quanto a imaginação de inventores e engenheiros. Cientistas da Universidade de Southampton voaram com a primeira aeronave não tripulada impressa em 3D do mundo; os criadores de um carro impresso em 3D alcançaram até 200 mpg com um motor híbrido a gasolina/elétrico; e uma startup especializada em estruturas ecológicas desenvolveu um habitat feito por robôs, adequado para viver em Marte.

A impressão 3D está sendo usada para construir abrigos de emergência em áreas de desastre e moradias acessíveis no mundo em desenvolvimento. Além disso, robótica inteligente, micromanufatura e design de membros articulados foram combinados para criar próteses autopropulsadas que fornecem feedback ao cérebro.

Grande parte da impressão 3D de alta tecnologia na fabricação de grandes estruturas é feita usando fusão em leito de pó, onde vários materiais podem ser usados em forma de pó e fundidos com lasers ou calor. Esse é o principal processo usado para peças de metal, mas é caro e exige uma infraestrutura muito específica, o que o torna viável principalmente para o setor de manufatura pesada.

Indústrias que utilizam impressão 3D

Ainda assim, a manufatura aditiva encontrou espaço em muitas indústrias. A quantidade de itens do seu dia a dia que possuem algum componente impresso em 3D pode te surpreender.

Impressão 3D na construção civil

A construção civil é um campo gigantesco e consolidado, com um histórico de práticas desperdiçadoras e perigosas, responsável por quase 40% das emissões de gases de efeito estufa. No entanto, a impressão 3D na construção pode revolucionar o setor com métodos mais limpos para criar produtos à base de cimento, como paredes, e componentes metálicos, como vergalhões—e as mudanças climáticas tornam essas inovações ainda mais urgentes.

A velocidade é outro motivo convincente para adotar a impressão 3D. Em 2016, uma empresa chinesa imprimiu em 3D uma casa de dois andares inteira em 45 dias. No mesmo ano, a Apis Cor imprimiu a estrutura de uma casa de 37 metros quadrados em apenas 24 horas. Tecnologias aditivas também podem ser usadas rapidamente e de forma econômica em locais perigosos, como minas ou áreas de desastre. Pesquisas estão em andamento para utilizar materiais encontrados no próprio local onde as impressoras estão instaladas, em vez de depender de caminhões poluentes para transportar materiais.

Impressão 3D na arquitetura

Os maiores benefícios da impressão 3D para a arquitetura são óbvios: os designs já existem em formato digital com todos os detalhes imagináveis, então, quando você quiser impressionar clientes ou investidores, basta clicar em um botão e ter um modelo deslumbrante na mesa da sala de reuniões em poucas horas. Quer mudar uma viga, reposicionar uma janela ou adicionar mais um andar? Refaça os desenhos, ajuste e imprima novamente.

Impressão 3D no design de produtos e na manufatura

Quando protótipos precisam ser feitos nas mesmas fábricas ou próximas delas, onde a produção final será iniciada, isso adiciona tempo precioso à fase de design e revisão do desenvolvimento de produtos, especialmente se o designer e o fabricante estiverem em locais distantes.

Com acesso à impressão 3D, a distância não importa. Uma impressora 3D no seu escritório ou garagem pode produzir quantos protótipos forem necessários de forma acessível e rápida, independentemente de quantos ajustes no design precisem ser feitos.

A impressão 3D tem o potencial de tornar a manufatura viável em qualquer região ou clima econômico, em vez de se limitar aos polos industriais das últimas três ou quatro décadas.

Muitos fluxos de trabalho de manufatura já possuem os meios para se adaptar aos processos aditivos. E, à medida que o cronograma de design de produtos é ainda mais reduzido, graças a avanços como o design generativo e a facilidade de transporte e reutilização de arquivos de design, o protótipo e a produção acontecerão mais rapidamente, tudo na velocidade do digital.

A impressão 3D para consumidores também prometeu, desde o início, ajudar a reduzir o desperdício, diminuindo a obsolescência programada. Se uma peça quebrada de um aspirador antigo não está mais em produção, mas o arquivo de design ainda existe no site do fabricante, basta enviá-lo para sua impressora 3D doméstica e assistir a um vídeo rápido no YouTube para aprender a instalá-la.

Qual é o futuro da impressão 3D?

De acordo com a Statista, o mercado global de manufatura aditiva deve crescer 17% ao ano até 2023, à medida que as aplicações para a tecnologia aumentam e a impressão de metais se torna cada vez mais viável. O mercado de produtos e serviços de manufatura aditiva deve quase triplicar entre 2020 e 2026.

Grande crescimento nas indústrias aeroespacial, eletrônica e médica

Indústrias como manufatura, arquitetura e design de produtos já estão colhendo os benefícios da impressão 3D, mas o maior crescimento é esperado nos setores de eletrônica, aeroespacial e médico. Todd Spurgeon, engenheiro de projetos de manufatura aditiva da America Makes, afirma que a indústria eletrônica verá avanços como dissipadores de calor personalizados para produtos de alto desempenho, enquanto a indústria aeroespacial terá maior disponibilidade de componentes impressos em 3D, que passarão de aplicações militares de ponta para a aviação geral.

No setor médico, à medida que mais materiais são avaliados para aplicações médicas e as seguradoras reconhecem amplamente a manufatura aditiva, o cuidado personalizado se tornará a norma.

“Os dias das próteses caras e de tamanho único podem estar contados”, diz Spurgeon. “Em breve, próteses personalizadas, ajustadas ao usuário, estarão ao alcance da típica família americana — até mesmo para crianças em crescimento.”

Novas aplicações e novos materiais para impressão 3D

Além das tecnologias existentes, há muito mais no horizonte para a manufatura aditiva. Segundo Spurgeon, trabalhos interessantes estão sendo realizados nas comunidades de escrita direta de tinta e extrusão de materiais densos em pasta. Por exemplo, grupos de pesquisa estão explorando a mistura de fotopolímeros curados com sistemas avançados de materiais, como cerâmicas e termofixos, que podem ser usados para circuitos impressos, trocadores de calor de baixo custo e cerâmicas não convencionais.

“Melhorias nesse domínio podem resultar em uma maior inserção da manufatura aditiva em aplicações de ponta, como aeroespacial e automotiva, bem como em grandes processos de produção, como a dessalinização da água”, afirma Spurgeon. Ainda mais oportunidades surgem quando se considera essa tecnologia em conjunto com outras modalidades de manufatura aditiva, como circuitos impressos integrados na estrutura de próteses ou novos formatos para baterias.

A lista de materiais imprimíveis em 3D também está crescendo. “Superligas refratárias permitirão inovações nos setores de energia, aeroespacial e defesa”, diz Spurgeon. “Polímeros mais duráveis estão sendo desenvolvidos hoje e provavelmente atenderão aos testes de chama, fumaça e toxicidade exigidos pela FAA, o que resultará na redução dos custos de manutenção para setores relevantes.”

Com novas pesquisas e desenvolvimentos em manufatura aditiva em ascensão, o futuro da impressão 3D é promissor — tão promissor que já é hora de usar seus novos óculos de sol impressos em 3D.

Com conteúdo do Autodesk.

Luiza Fontes é apaixonada pelas tecnologias cotidianas e pelo impacto delas no nosso dia a dia. Com um olhar curioso, ela descomplica inovações e gadgets, trazendo informações acessíveis para quem deseja entender melhor o mundo digital.